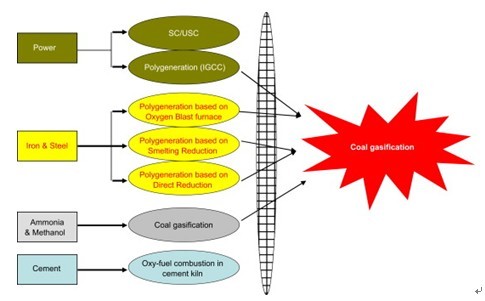

3. 关键的CCS实现技术 CCS总是同工业过程有关。碳捕获以及增压需要能源,会减少总能源效率,增加成本。因此CCS只对高效率过程有意义。这表明CCS实现技术,包括效率技术,必须集中在CCS的发展上。 本节的目的在于在上述分析的主要碳排放部门中确认关键性CCS实现技术。 3.1. 发电 提高发电部门的效率是应对气候变化的基本条件。不仅高效率的煤电厂能够减少碳排放(每提高1个百分点减少2-3%的碳排放),而且它们更适合增加CCS。有两种提高电力生产效率的方法:一种是通过增加活性蒸汽参数(压力和温度 )以开发超临界(SC)和超超临界技术(USC)。另一种是系统集成,较为典型的例子是整体煤气化联合循环(IGCC)。SC和USC至少在未来10年会进行大力建设,这些新的电厂利用煤发电的年限可能会到2050年,这是因为其灵活性以及低成本、可靠性、可用性、可维护性以及可操作性等一般性优点(Gibbins and Chalmers, 2008)。IGCC目前在低成本深度减少碳排放上极有希望。但是如果现在中国就这两项技术进行选择的话,最好是同时进行发展(IPCC, 2005; IEA, 2008b; MIT, 2007)。 因此,SC、USC以及IGCC成为发电厂关键性的CCS实现技术。 3.1.1. SC和UCS技术 以兰金循环(Rankine Cycle)为基础的煤粉电厂(PC)在中国被广泛应用。在这个循环中,通过燃烧锅炉中的煤粉产生高温和高压的蒸汽,然后在汽轮机中膨胀,驱动发电机。 新的煤粉发电厂——利用SC和USC技术——通过对更高的温度和压力的处理达到比一般的PC电厂更高的效率。表2显示了新一代PC电厂的技术变种。 表2:燃煤发电技术变种

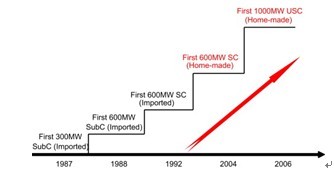

超临界发电已经成为工业化国家新电厂的主导型技术。美国、欧洲和日本正在考虑投入巨大努力开发700 °C级别的增强型超临界(A-USC)汽轮机。如果成功的话,到2020年,A-USC电厂的效率将会提高到55%(IEA, 2008b)。 在中国,兰金循环技术多年前早已被开发出来。图8表述了中国发电技术的里程碑。直到1987年,中国还没有自行研发的亚临界或者SC装置。此后亚临界和SC设计才被引进,1992年后又进一步开发出USC装置。 图8:中国发电技术里程碑

到2008年底,0.9亿千瓦的SC和0.112亿千瓦的USC装置开始运转,超过1亿千瓦的SC和USC装置正在建设中。据估计SC和USC技术在不久将来会成为中国煤炭发电的主体(EPTEO, 2009; Mao, 2008; Chen, 2008)。 目前为止,中国三大发电设备生产商——东方电机、哈尔滨电机以及上海电机——已经进口了SC和USC的制造技术。表3显示了兆瓦级别的USC技术来源。

表3:MW USC技术源

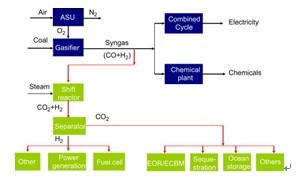

3.1.2. IGCC及多联产技术 在工业化国家,IGCC是一项技术成熟、接近商业化的技术。在IGCC过程中,煤和氧结合气化产生合成气体,通过清洁以后,在汽轮机中燃烧产生电力。汽轮机产生的废气通过热回收锅炉产生蒸汽,,驱动汽轮机产生额外的电力。 在中国有超过10项IGCC示范项目等待着发改委(NDRC)的批准。第一个示范工程是华能绿色煤电,在第一阶段计划建立250兆瓦的IGCC发电站,第二阶段建设400兆瓦的IGCC和二氧化碳分离/氢动力装置,计划在2015年开始实施(GreenGen, 2005)。绿色煤电厂在2009年5月获准。 尽管近几十年来技术越来越成熟可靠,但是前期资本投入太高、可靠性和可用性还不够、运营灵活性不足,这些都成为IGCC发展及部署的主要障碍。现在,中国政府正在鼓励基于煤气化的多联产方式,这是推动IGCC发展的重要方式(TFEST, 2003; Xiao, 2007)。如图9所示,多联产系统是一种结合了ICGG和煤化工技术的能源体系,包括电力和化工产品(甲烷或者作为液体燃料的二甲醚)的同时生产。通过将IGCC发电站以及甲烷合成过程中的能量流、质量流和火流结合,多联产系统同单一的IGCC系统相比提供了更好的经济效能、更高的能源效率以及更加灵活的操作性(Liu et al., 2008)。

图9:多联产示意图

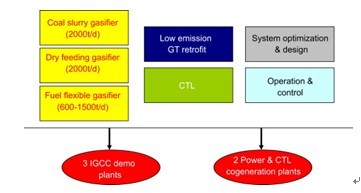

更重要的是,在多联产体系中,如果合成气体发生改变(合成气同蒸汽一起调节氢气和二氧化碳的比率:CO+H2O→CO2+H2),二氧化碳会浓度和气体压力都会会变得很高。所以,多联产提供了从合成气中更容易更低廉的提取二氧化碳的方式,这比PC电厂从烟气中分离要好的多,PC电厂产生的二氧化碳压力很低并且被其他废弃所稀释。 近年来,基于煤气化的多联产已经被中国政府接受并且作为战略性技术。中国的第一个多联产示范工程在2006年在兖矿集团正式投入运营,每年60兆瓦及240,000吨甲醇的产量,由“国家高新技术研究发展计划”(863计划)纳入第十个5年计划并进行资助。在第11个五年计划(2006-2010年)中,多联产已经受到了“863计划”更全面的强有力的支持。如图10描述的,“863计划”的主要工程——煤多联产示范工程——将从事3种类型气化技术的研究——低排放燃气轮机(GT)技术、煤制液体(CTL)技术、系统优化及设计技术以及操作控制技术。这一计划的最终目的是发展三项IGCC示范工程以及两间电力和液体联产示范工厂。中国政府将投资3.5亿人民币,该计划的执行机构在2006年提供另外3.5亿人民币作为该工程的对应基金(中国科技部,2006,“863计划”的主要工程的基金应用规划:煤多联产示范工程)。

图10:煤多联产示范工程

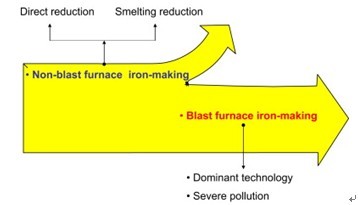

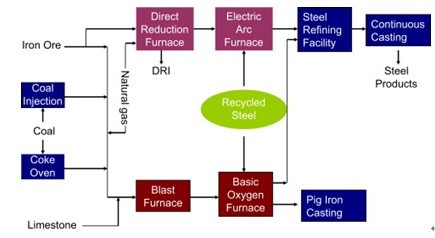

3.2. 钢铁 在钢铁行业,传统的冶铁基于高炉技术,这项技术将来也会继续成为冶铁的主要技术。该技术的主要劣势在于冶铁过程需要昂贵的焦炭作为还原剂,会产生严重污染。在冶铁技术上已经做出了相当大努力开发新的替代技术。如图11所示,有两种替代选择,分别是直接还原(DR)和熔融还原(SR)技术(Chu and Zhao, 2008)。 图11:冶铁:发展趋势

如图12所示,当前的钢铁生产使用如下两种途径:

图12:BF-BOF以及DR-EAF示意图

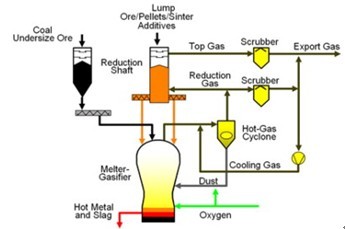

直接还原——电弧炉(DR-EAF)方法:这种方法避免使用昂贵的焦炭并且减少资本和运营成本,也减少对环境的影响,是替代传统的BF-BOF技术的一种方法。它从固态的铁中消除氧,产生固态海绵铁(DRI)。作为高品质铁屑的替代,DRI主要用来作为电弧炉(EAF)炼钢的原材料(WSA, 2008a; AISI, 2008)。 高炉-转炉是目前中国炼钢最常用的方法,2006年产量为中国钢铁的87%。剩下的产量采用EAF方法,这一产量现在已经开始稳定增长(WSA, 2008b)。 熔融还原:不使用焦炭产生铁水,是高炉生铁生产的另外一种方法。一些熔融还原工艺还在开发之中,只有在一种名为Corex的工艺目前投入商业使用。图13列出了一些Corex工艺的图解特征。 图13:COREX工艺示意图

Corex工艺采用两种装置:在第一个装置中铁矿石被加热然后被气化还原并从第二个装置中退出,这是一个供应煤炭和氧气的冶炼气化炉。部分还原的矿石在在第二个装置被溶解,产生液态铁。SR工艺产生类似生铁的物质,需要在一个单独的反应堆中进行完善进行钢提取。 还原的气体主要包括:CO, H2 and CO2。在离开熔气化炉后,将热气体同冷气相混合进行温度调节,然后再热旋风中进行清洁,最后输送到竖炉中作为还原气体。气体离开竖炉后,仍然具有相对较高的热能价值,如果有机会的话可以作为气能输出。 在中国,过去几年的科技进步已经可以在冶钢过程中减少大量的碳排放。这些进步包括: •加强冶钢过程中的效率; •关闭小型低效工厂; •部署电炉。 中期改进应该集中在提高废钢回收以及部署有效技术上。长期重大改进应该集中在CCS等突破性技术上。“突破性”技术指导致冶钢方式发生重大改变的根本性的新工艺。由于以下原因导致很难从当前的钢铁工厂实施碳捕获(Borlée, 2007; Zhang and Bi, 2005): •如今的钢铁厂都是大量子工厂的联合企业(比如:焦化厂、球团厂、铁厂、钢厂以及轧钢厂),它们每个都有独立的燃烧系统和堆栈; •从主要排放物(电炉)只能获取30%的二氧化碳排放物,而且会付出很高的将减排成本。 •现代冶钢技术已经优化了能源使用并且具备很高的能源和碳效率。 鉴于上述原因,本文通过整合目前中国的研究和实践提出了三种突破性的思路: •基于氧高炉的多联产(P-OBF); •基于直接还原的多联产(P-DR) •基于熔融还原的多联产(P-SR) 这些突破性技术都可能是钢铁行业的关键性CCS实现技术。 3.2.1. P-OBF 这种方法将先进的冶钢技术同发电技术相结合,采用级联方式获取更高的能源效率。详情查看图14。

图14:P-OBF示意图

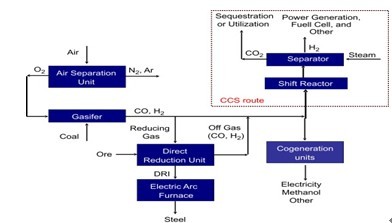

这一概念的关键技术就是氧气高炉。这种炼铁高炉是非常高效的气化炉,因为它能产生高效的高炉炉顶气。传统高炉的炉顶气由于空气爆破引起的高氮含量造成热值较低。通过采用氧气泵。冶钢效率和炉顶气热能都大幅增加。这使得氧气高炉能产生大量有中热值的洁净煤气,可以用来作为IGCC的燃气。 在中国,清华大学和钢铁研究所中心已经就这一概念的变化进行了研究,即近年来所谓的“氧气高炉以及联合循环(OBF-CC)”研究(Yin et al., 2003; Li et al., 2004)。结果表明OBF-CC具有很多潜在优势: 1.由于氧气高炉可以同时服务于钢铁生产商和天然气生产商,总投资减少。 2.氧气高炉的炉顶气产生的硫很少,所以不需要使用脱硫设备。 3.由于采用级联方式利用能源,能源效率大幅增加。相比较传统的单一工厂在同样产量下氧气高炉燃料消耗减少了34%。 4.钢铁制造厂也是重要的电力消费者,因此,可以直接将大量电力用到这些设施上。 近年来,一些高炉气能联合循环电厂已经在中国的钢铁集团投入运营,为P-OBF技术的发展提供了宝贵的见解。 3.2.2. P-DR 直接还原可以使用天然气作为还原剂和能源来进行生产。但是,低成本的天然气只限于中国。因此,开发经济型的煤炭利用方法会有很大吸引力。 P-DR的概念是基于有效利用作为能源的煤碳提出来的。通过将IGCC热电联合工艺同DR工艺相结合,用一个气化炉来生产合成气。图15描述了这一概念。

图15:P-DR示意图

在中国,对基于煤气化的DR产生兴趣大约在10多年前。1998年,宝钢和鲁南化学工业公司联合开发了世界上第一项DR技术,名为BL-DR技术,其中德士古气化炉中的合成气被用来在井中进行直接还原。到目前为止,一个试点项目已经建立起来并且获得了成功(Li et al., 1999; Lu et al., 2007)。这为P-DR的发展提供了有用的经验。 3.2.3. P-SR 这种概念,如图16描述的,整合了世界一流的钢铁技术,使用SR熔炉而不是传统的高炉。SR工艺生产出来的气体用来作为IGCC热电厂的主要燃料。

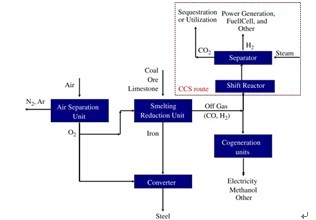

图16:P-SR示意图

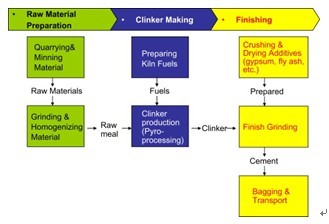

在中国,清华大学的研究开展了对这个概念的深入研究(Zhang, 2006)。该研究证明了P-SR概念的可行性,并声称P-SR为资源、能源以及环境一体化的可持续发展提供了新的理念。 2007年,宝钢启动了世界上最大的熔融还原炼铁设施,并且计划在2010年中期启动第二个熔融还原炼铁项目。这是中国第一次实施熔融还原技术。在该工程中,熔融还原的尾气可以用来向钢厂和地方电网提供160兆瓦的联合循环发电。 3.3. 水泥 如图17所示,水泥生产包括三个阶段,即原料准备、孰料生产以及完成(WWF International, 2008 WWF International, 2008. A blueprint for a climate friendly cement industry. Available: http://www.sciencedirect.com/science?_ob=RedirectURL&_method=externObjLink&_locator=url&_cdi=5713&_plusSign=%2B&_targetURL=http%253A%252F%252Fassets.panda.org%252Fdownloads%252Fenglishsummary__lr_pdf.pdf .WWF International, 2008)。 图17:水泥生产过程

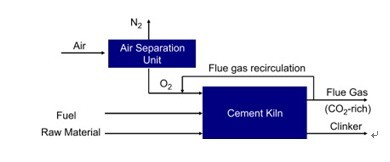

在水泥生产中,石灰石在水泥窑中加热(煅烧)生产处石灰,然后结合其它材料生产出孰料——水泥生产的中间产品。 水泥生产过程也是碳密集过程,在中国每吨产量排放0.85吨二氧化碳。 水泥行业和其他行业的主要区别在于水泥生产过程中能耗并不主要驱动二氧化碳的排放。水泥生产过程中释放的大约50%的二氧化碳是由于石灰石(CaCO3)煅烧变成石灰时释放(CaO)的,反应式如下:CaCO3→CaO+CO2。水泥生产过程中40%的二氧化碳排放是为煅烧提供必要的能源所进行的燃料燃烧(WWF International, 2008)。 3.3.1. 水泥窑中的氧燃料燃烧 目前,水泥厂没有进行碳捕获,但是也存在可能性。水泥行业有两点令人感兴趣的特征可以适合CCS。废气中含有14%-30%的高浓度的二氧化碳。现代水泥厂有时会产生很高浓度的二氧化碳(超过30%)。每个站点的碳排放数量也是相当大的(一个每天4000吨的工厂每年产生100万吨二氧化碳)。水泥行业最有希望的CCS实现技术就是水泥窑中的氧燃料燃烧技术(ECRA, 2007)。 氧气燃料技术依赖于氧气而不是空气燃烧,比如,在应用到窑炉中之前氮气将会在分离设备中被移除。因此烟气中的二氧化碳显著增加。为了保持周围空气燃烧中的合适火焰温度,一些烟气将会被回收。图18显示了烟气循环的氧燃料过程。 图18:烟气循环的氧燃料燃烧

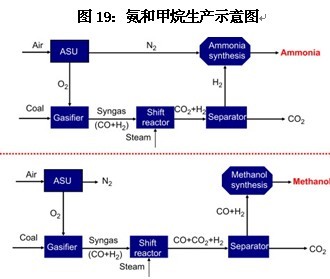

3.4. 氨和甲醇 煤的气化技术在中国已经成功部署了多年。中国当前的煤气化应用都是用来进行化学生产。在氨行业,主要基于德士古和壳牌气化技术,是中国气化技术最大的消费者。如图19所示,氨水厂,主要原料为煤,为氨合成提供氢气,通过从大多数氢和二氧化碳的气化混合物中分离相对纯流的二氧化碳,形成气化和水煤气变化反应的综合过程结果(Meng and Williams et al., 2006 K.C. Meng and R.H. Williams et al., Opportunities for low-cost CO2 storage demonstration projects in China, Energy Policy 35 (4) (2006), pp. 2368–2378 2007.Meng et al., 2006)。

在甲醇合成过程中(图19),一旦煤发生气化,CO和H2的合成比例通过水煤气变化反应调整到一定程度提供适当的化学计量学进行甲烷合成,然后多余的二氧化碳被移除——这不同于氨工艺。如3.1.2节所述的,基于煤气化的甲烷生产的一个重要特征就是它和IGCC发电的潜在组合(Ma, 2003 Ma, L., 2003. Research on polygeneration system of methanol and electricity based on coal gasification, PhD dissertation. Tsinghua University, Beijing, China.Ma, 2003)。 很明显煤气化是氨和甲烷行业关键的CCS实现技术。 3.4.1. 气化技术 德士古和壳牌气化炉已经是经商业充分验证的技术,代表了全球气化能力的主要部分。现在,中国在化学行业至少进口了54台德士古和37台壳牌气化炉((Liu et al., 2008);中国已经通过获得进口气化炉的建设和运营已经获得了宝贵的经验。 中国现在在煤气化技术上自身获得了重要突破。具有自主知识产权的两项最成功的大型气化炉包括华东理工大学(ECUST)的“多喷嘴对置式水煤浆气化炉”以及西安热工研究院(TPRI)的“两段式干煤粉加压气化炉” (Zhou et al., 2006; Xu, 2007)。 •多喷嘴对置式水煤浆气化炉:这是中国重大技术能力发展的具有自主知识产权的最成功案例。在2005年,第一个商业化工厂(1150 t/d, 4 MPa)成功开办。气体产出比德士古气化炉的气体产出高出9%;氧气消耗量却是一样的;碳转换率的产出为98%。现在,十一五计划期间日产2000吨的气化炉正在“863”计划的资助下进行开发,并可能用于200兆瓦的IGCC的半山电站示范工程。 现在ECUST气化技术已经在中国普及,目前为止至少有13项工程(甲醇、氨与IGCC项目)定了33台气化炉。这意味着中国现在煤气化技术方面已经拥有了完全自主产权。 •两段式干煤粉加压气化炉:自从1994年,TPRI着手研究干煤粉加压气流床气压技术。在2004年,一个日产36吨的干煤粉气化炉投入运营。十一五计划期间,在国家“863”计划的资助下,TPRI已经开发了日产2000吨的气化炉,并用于煤电项目。 图20总结了不同行业的CCS实现技术。很显然煤气化是大多数CCS实现技术的共性技术。 图20:中国关键性CCS实现技术示意图

|

中国低碳经济的战略转型(二)

时间:2010-01-21 来源: 作者:刘恒伟、凯利·加拉格尔(Kelly Si 被查看: 次

顶一下

(3)

75%

踩一下

(1)

25%